Кожного літа тут, у Michigan Scientific Corporation (MSC), ми пишаємося тим, що вітаємо стажерів у своїй команді. Ми намагаємося створити змістовну роботу, яка змушує наших стажерів використовувати свої навички та вчитися, вирішуючи проблеми. Нещодавно один із наших стажерів з електротехніки, Томас Лінскі, завершив проект, який спростить частину нашого процесу складання для пайки внутрішніх кілець для вузли контактних кілець.

Про Томаса

Зараз Томас працює стажером з електротехніки в нашому відділенні MSC в Шарлевуа. Томас закінчив середню школу Шарлевуа в 2017 році. Спочатку він потрапив до електротехніки з ПЕРША робототехніка у вищій школі. Це викликало у нього інтерес до проектування друкованих плат і проектів Arduino. Він вступив до коледжу, щоб вивчати електротехніку в Університеті штату Мічиган. Після цього літа Томас почне свій 3rd року, і він очікує закінчити навчання у 2021 році.

Механічна конструкція

Наразі, щоб створити конфігурацію внутрішнього кільця, техніки припаюють дроти до крихітних кілець за допомогою камери, наближеної до робочої станції.. Саме пайка на таких дрібних деталях - непросте завдання. Тоді проект Томаса полягав у створенні пристрою, щоб зробити процес легшим і точнішим. Завдяки більш автоматизованому та спрощеному процесу пайки кілець, техніки можуть працювати над більш важливими частинами розробки продукту.

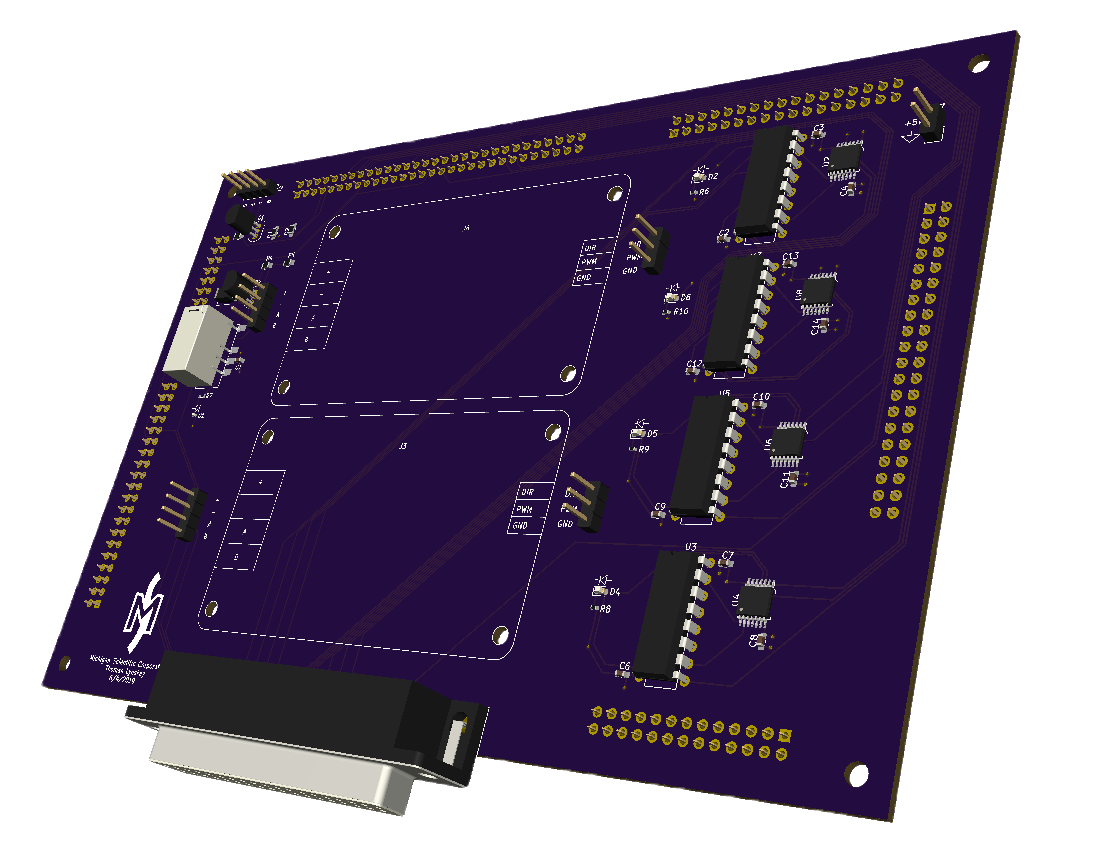

Щоб розпочати свій проект, він проконсультувався з техніками, які зараз керують процесом, над удосконаленням якого він працює. Вони обговорювали, що наразі працює, а що ні, а що потрібно. Потім Томас задокументував і зрозумів, чого попередні стажери досягли на проекті. Далі він працював над проектуванням схеми друкованої плати, а після завершення створив макет друкованої плати за допомогою схеми.

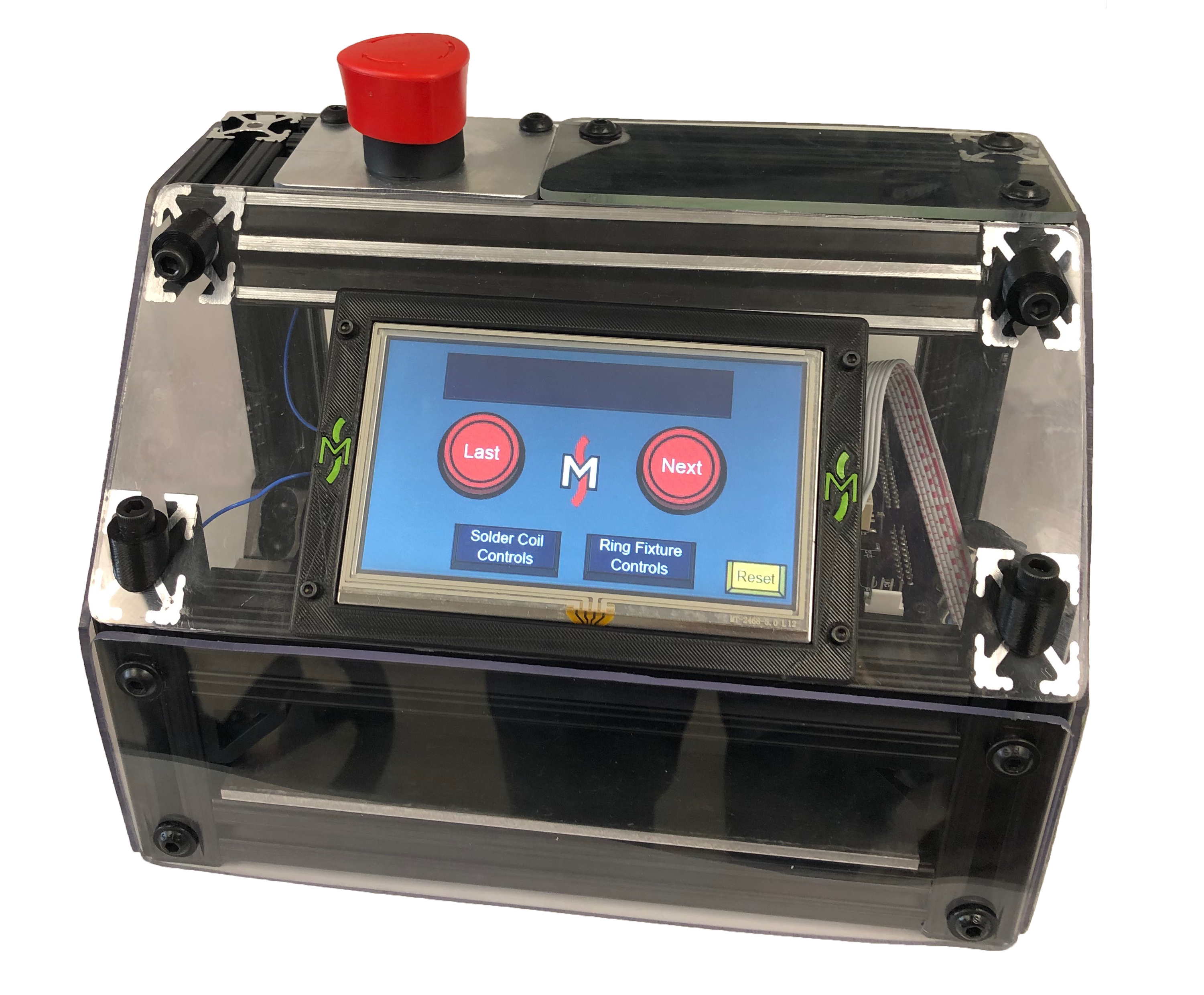

Наступною частиною процесу була співпраця з іншими стажерами. Щоб побудувати «SolderBot», він працював зі стажером інженера-механіка та стажером у машинобудівній майстерні, які, як він знав, мали сильні сторони 3D-моделювання, механічного проектування та виготовлення. Працюючи з двома іншими стажерами, вони розробили корпус, у який містилося б панель керування та сенсорний екран. Для створення корпусу вони використовували програмне забезпечення для 3D-моделювання, вирізали та фрезерували метал довжиною 80/20, 3D-друковані прокладки та захисні захисні панелі для сенсорного екрану, а також вирізали оргскло.

Збірка інтерфейсу

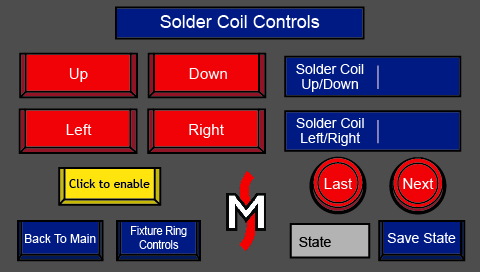

Створюючи сенсорний екран, Томас намалював ескізи, які включали елементи керування, які знадобляться технікам. Потім він приніс ці ескізи стажеру науково-технічної комунікації (НТК). Вони провели нараду дизайнерів, щоб обговорити макет і загальний вигляд інтерфейсу. Після зустрічі стажер STC створив чернетку в Adobe Illustrator. У міру розвитку проекту було створено кілька ітерацій інтерфейсу користувача. Вони зустрічалися кілька разів, щоб налаштувати дизайн та оптимізувати його для техніків, які незабаром будуть використовувати «SolderBot». Коли корпус сенсорного екрану був закінчений, остаточні чернетки інтерфейсу також шліфувалися. Fзрештою, Томас працював над тим, щоб сенсорний екран зв’язувався з блоком керування, а блок керування з коробкою для механічної пайки.

Michigan Scientific завжди дивиться в майбутнє. Один із найкращих способів зробити це — наймати стажерів щоліта, щоб познайомити більше людей із цією сферою та надати досвід новим. Якщо ви хочете дізнатися більше про нашу компанію чи кар’єру, зареєструйтеся у нас Сторінка кар'єри для будь-яких отворів або зв'язатися з Michigan Scientific сьогодні.